02 Sep Inertage et protection par gaz inerte lors du soudage du titane et du zirconium

Inertage et protection par gaz inerte lors du soudage du titane et du zirconium – Article Technique Titane par James McMaster.

MC Consulting5483 Bluff Head Road,Huletts Landing, New York 12841, USATel: 0-518-499-0331Fax: 0-518-499-0331Email:jimmcmaster@msn.com

James A. McMaster est Ingénieur Soudeur depuis 1966, sorti de l’Université d’Etat de l’Ohio, et a été reçu au programme PMD (Programme for Management Development) de la Harvard Business School en 1977. Après son diplôme de l’OSU (Ohio State University), il a travaillé dans les chantiers navals, avec une attention particulière pour les matériaux, et pour la construction de sous-marins capables de plonger à de grandes profondeurs. Cela l’a conduit à s’intéresser au titane. En 1969, il est entré à la Titanium Metals Corporation, où il a été en charge du développement industriel. Il est co-fondateur de la Titanium Fabrication Corporation, en 1972, et en était le Vice-Président des Opérations, quand il l’a quittée, pour la société mère, Kamyr, Inc. Là, il a travaillé dans l’ingénierie et la construction d’usines de pâte à papier, à des projets de développement dans les industries de métallurgie extractive, et a dirigé une division qui fournissait des installations de traitement des eaux usées pour les usines de pâte à papier. McMaster est consultant depuis 1997 pour les utilisateurs, les fabricants et les producteurs de titane dans toutes sortes d’industries, dans des domaines comme les applications du titane, le développement de spécifications, la direction de projets, le soudage, la conception, l’analyse des défaillances.

C’est un membre actif des sociétés savantes américaines ASTM, AWS et ASME, pour tout ce qui touche au titane.

La protection par gaz inerte est indiscutablement le paramètre le plus important jouant sur la qualité finale des soudures titane et zirconium. Cela s’applique aussi au tantale et au soudage d’autres métaux réactifs et, dans une certaine mesure, au Superduplex, et à d’autres aciers inox de hautes performances. Cependant, les outils et techniques nécessaires afin de réaliser une protection gazeuse et un inertage réussis sont basés sur une sorte de « recette à l’ancienne », pratiquement sans aucune preuve expérimentale mais qui serait basée exclusivement sur des éléments théoriques. Dans la plupart des cas, ce manque de compréhension conduit à mettre en œuvre des techniques de protection et d’inertage pour le moins inadéquates.

Par ailleurs, l’argon est le deuxième poste le plus coûteux lors du soudage du titane, après le métal d’apport. Réduire la consommation de gaz a un effet immédiat de réduction des coûts du soudage du titane.

Cet article présente quelques-uns des paramètres les plus importants pour la protection de la zone, pour la conception des protections, pour l’inertage. Il présente aussi les appareils qui permettent de s’assurer de la pureté du gaz d’inertage mis en œuvre, et essaie de donner une base rationnelle à la plupart des moyens couramment mis en œuvre.

- Protection par gaz inerte

- Inertage

- Soudage

- Titane

- Zirconium

- Contamination d’une soudure

- Point de rosée

- Oxygène

Le titane et le zirconium sont faciles à souder, mais demandent qu’une attention particulière soit portée à la propreté de la zone de soudage et à la protection par gaz inerte, et ce, afin de protéger la zone de soudage de toute contamination par des matières étrangères ou par l’atmosphère. La propreté et la protection sont les facteurs majeurs de la bonne qualité finale de la soudure. Le soudage à l’air libre des métaux réactifs, développé il y a 40 ans, mettait en œuvre des torches surdimensionnées avec des jets de gaz ajustés pour assurer une protection du bain de fusion, avec des moyens de protection envers de soudures qui assuraient la protection secondaire de la racine et du métal chauffé, jusqu’à ce qu’il refroidisse à une température suffisamment basse pour que l’oxydation superficielle ne puisse plus se produire.

La résistance du titane non allié, et, dans une moindre mesure, celle du zirconium, est déterminée par sa teneur en oxygène, azote, carbone et fer. Plus la teneur en ces éléments est élevée, plus la résistance est élevée, et plus la ductilité est faible. Les différences de teneur en ces éléments permettent de distinguer les nuances de titane (Grade 1, 2, 3 ou 4). Une teneur totale en ces éléments dépassant celle des différents grades de titane peut entraîner une grave fragilisation. La saleté ou les poussières (sources de C, O, N, Fe) et l’humidité (source de H et O) sont des facteurs importants, mais la contamination la plus critique est celle due à l’oxygène et à l’azote atmosphériques, résultante d’une protection inadéquate.

Les sources de fer et de carbone sont minimisées par une manipulation appropriée des matériaux, par un atelier globalement propre, et par un nettoyage soigné de la zone de soudage.

L’hydrogène, provenant de n’importe quelle source d’humidité, va se dissoudre dans le métal. Cependant, une fois atteinte la limite de solubilité, il va précipiter sous forme d’hydrure de titane. Ces précipités en forme d’aiguilles conduisent à la fragilisation. L’hydrogène peut se concentrer dans les zones sous contrainte (résiduelle, ou pendant la contrainte), et produire des fissurations. Les zones de forte contrainte résiduelle comprennent la zone affectée thermiquement (ZAT), et toute zone soumise à de fortes contraintes structurelles. De même, l’hydrogène peut conduire ultérieurement à de la fissuration, provenant de la migration de l’hydrogène depuis des zones de forte solubilité (phase Beta, dans les alliages, dans les zones sous faibles contraintes) vers des zones de faible solubilité (phase alpha, zones soumises à de fortes contraintes). L’hydrogène peut aussi migrer d’une zone beta du métal de base (qui a une forte solubilité pour l’hydrogène) vers une zone alpha du métal de base (qui a une plus faible solubilité envers l’hydrogène). Ce phénomène a été observé aussi lorsque des nuances différentes sont soudées entre elles, entre les Grades alpha/beta (Grades 5, 23, 9, etc.) et les grades purement alpha (titane non allié ou de pureté commerciale) [2].

On peut minimiser les effets de l’hydrogène d’abord en éliminant toute humidité de la surface, en ayant une température ambiante assez basse avec un faible taux d’humidité*ou en utilisant un préchauffage modéré (30 à 50 °C/100 à 140 °F). L’humidité dans le gaz de protection est une autre source d’hydrogène, mais ce n’est un problème que s’il y a une fuite dans l’alimentation en gaz, ou un autre dysfonctionnement dans le circuit du gaz.

Il nous reste donc l’oxygène et l’azote comme éléments nocifs. Ils doivent être maintenus sous contrôle grâce au gaz de protection.

Exposé à l’air, à l’eau ou à toute autre source d’oxygène, le titane forme une couche fine, très adhérente, transparente, d’oxyde de titane, Ti02. Cet oxyde se forme instantanément, et la couche s’épaissit au fur et à mesure du temps, jusqu’à atteindre 4 nanomètres dans l’air ambiant. Quand le titane est chauffé dans l’air, le film d’oxyde s’épaissit.

La réfraction de la lumière dans ce film transparent de Ti02 produit un spectre d’interférences colorées, qui se répète à mesure que le film d’oxyde s’épaissit.

A des températures plus élevées et au-dessus d’environ 650 °C (1200 °F), le film d’oxyde très adhérent commence à se dissoudre lentement et en profondeur dans le métal sous-jacent (la vitesse s’accroît proportionnellement à la température). Cela augmente la teneur en oxygène dans le métal de surface et conduit à une perte de ductilité. Cette couche de matériau contaminé doit être enlevée pour redonner à la surface ses propriétés d’origine.

Après une exposition prolongée à des températures encore supérieures, la couche d’oxyde perd son aspect brillant, et prend un aspect gris mat. Si on accroît encore la température et la durée, le film très adhérent se transforme en une couche friable, peu adhérente, souvent blanche ou jaune. Cet oxyde friable part facilement de la surface, et laisse alors la surface exposée à l’oxygène atmosphérique. Par exemple, après exposition à de hautes températures, les produits plats provenant de laminage à chaud sont soufflés, puis décapés énergiquement pour enlever cette surface fragilisée. Les barres forgées ou laminées à chaud sont généralement meulées ou tournées pour enlever le métal contaminé. De même, lorsque le titane est coupé à l’aide d’une torche à oxygène, il faut éliminer la surface contaminée avant soudage ou utilisation.

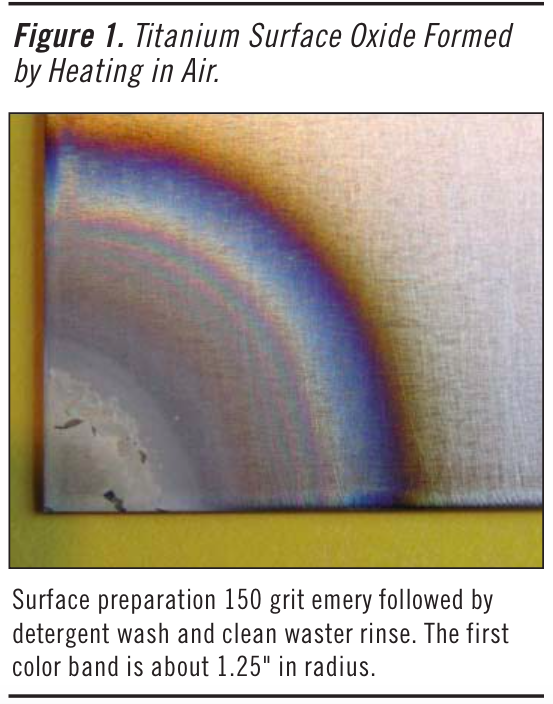

La Fig. 1 montre la couche superficielle d’oxyde de titane formée dans l’air, suite à un chauffage avec une torche de 30 secondes du côté envers, sur cette plaque échantillon de 0,6 mm (0,025’’) d’épaisseur. La température maximale dans la partie chauffée est estimée à 1100 °C (2000 °F) (rouge très brillant), et la déformation indique que la température a dépassé la température de transition Beta. Notez la couleur jaune paille de l’oxyde sur la périphérie extérieure des bandes de couleur, suivie par des couleurs allant jusqu’au bleu profond, retournant à l’argenté, avant de recommencer, à mesure que l’épaisseur de l’oxyde s’accroît. Notez qu’il y a au moins quatre bandes de pourpre et de vert, preuve que l’épaisseur de l’oxyde est de 0,5, 1,5, 2,5 et 3,5 fois la longueur d’onde. A mesure que l’oxyde se forme, l’iridescence disparaît, remplacée par un aspect gris mat ; puis l’oxyde perd ses caractéristiques de forte adhésion, et devient une couche superficielle fragile, friable qui s’écaille dans les zones très sombres très proches de l’angle de l’échantillon. On peut s’attendre à une diffusion de l’oxygène libéré par l’oxyde aux températures de plus en plus élevées indiquées par les bandes de couleur.

Fig.1 Oxyde de titane formé en surface par chauffage dans l’air

– Préparation de surface au papier émeri de 150, suivie d’un lavage avec un détergent et rinçage à l’eau claire.

La première bande colorée fait environ 1,25’’ (3,2 cm) de rayon.

Si on voit ces colorations iridescentes sur le métal de base, elles indiquent (au moins jusqu’à la troisième bande de couleur), une exposition à des températures élevées, mais probablement en dessous de la transition Beta. Une coloration iridescente au-delà de la première bande bleue est probablement accompagnée d’un peu de diffusion d’oxygène dans le métal proche de la surface. On peut réparer ce dommage en enlevant une très faible épaisseur de métal par des moyens mécaniques. Si l’on trouve une couleur grise et un oxyde friable sur le métal de base, c’est qu’il y a eu exposition à une température excessive, qui peut entraîner la destruction de tout travail effectué sur le matériau.

Ces colorations apparaissent seulement sur le métal solidifié. Elles sont un indicateur (et seulement un indicateur) de l’historique thermique et de l’exposition à l’oxygène. Des colorations sur une soudure indiquent que l’exposition après soudage a été enregistrée. Une soudure contaminée peut apparaître argent brillant si elle a été refondue sous une protection gazeuse insuffisante, mais elle restera non ductile et fragile. De même, une soudure contaminée par du gaz contaminé sortant de la torche pourra bien apparaître argent brillant si elle est protégée de l’oxydation jusqu’à ce que la température descende sous la barre des 425 °C (800 °F).

Fig. 2 Coupelles de gaz transparentes de grandes dimensions

Le titane fondu réagit et est fragilisé par beaucoup de matériaux, y compris des composés organiques ou minéraux, le fer et beaucoup d’autres métaux, les matériaux réfractaires, l’air et d’autres gaz (à l’exception des gaz inertes). L’exposition du bain fondu de titane, à l’air, lors du soudage, aidée par la convection du métal chaud, résulte quasiment instantanément en un accroissement du taux d’oxygène et d’azote dans ce bain de fusion.

Aux températures élevées adjacentes au bain fondu, l’oxygène se diffuse aussi plutôt rapidement dans les couches sous-jacentes. C’est pour cela que la protection primaire (au niveau de la torche) est le paramètre le plus critique du processus de soudage du titane (c’est pourquoi des buses de gaz surdimensionnées sont absolument nécessaires). Sous l’effet de la chaleur produite par le soudage, les contaminants en surface du métal de base, laissés par un nettoyage préalable insuffisant, se volatilisent et sont en partie absorbés par le bain. Un nettoyage de la surface insuffisant se repère par une simple inspection visuelle, sous forme d’une ligne argent brillant immédiatement adjacente au bord de la soudure (les contaminants de surface volatilisés) avec un bord brun foncé ou gris juste au-delà (ce sont les contaminants brûlés).

Les effets délétères des contaminants imposent que le joint de soudure et ses environs, ainsi que la baguette de métal d’apport, soient soigneusement et complètement nettoyés, et qu’ils restent exempts de tout matériau étranger, et ce, durant toute la phase de soudage.

Le titane impose une protection par gaz inerte (argon, hélium, ou mélange argon-hélium, à l’exclusion de tout autre gaz) du bain en fusion afin d’empêcher la contamination du métal de la zone de soudage par l’oxygène, l’azote et par l’humidité provenant de l’atmosphère. Le titane impose aussi une protection par gaz inerte de la soudure solidifiée, mais encore chaude, et du métal de base (envers ou endroit) jusqu’à ce que la température descende entre 315 et 425 °C (600 à 800 °F), afin d’éviter l’oxydation en surface et de limiter la diffusion de l’oxygène en-dessous de la surface chaude. Des précautions similaires sont nécessaires pour les autres métaux réactifs pour éviter leur fragilisation. Ces mêmes précautions appliquées aux aciers inox Superduplex permettent d’en obtenir de meilleures caractéristiques de résistance à la corrosion et de dureté.

La protection primaire (au niveau de la torche) doit protéger le métal soudé jusqu’à ce qu’il soit solidifié. Le contact de l’air avec le bain en fusion contaminera l’ensemble du bain, et entraînera une fragilisation de tout le cordon de soudure. C’est pourquoi de grandes coupelles en céramique, et des jets de gaz bien conçus, font partie des éléments les plus importants pour une soudure réussie sur le titane. Des coupelles avec des enveloppes transparentes sont disponibles (Fig. 2).

Dans certains cas, la protection de la torche peut suffire. C’est le cas d’une très courte soudure par points. Des soudures multi-passes, ou de longues et difficiles soudures par points, au contraire, demandent pratiquement toujours une protection envers. Si l’apport d’énergie est faible, ou s’il y a un effet de trempe significatif par le métal environnant, le gaz de la torche peut être suffisant pour protéger la soudure, Fig. 3. Un apport d’énergie faible, et une température d’entre passes assez basse, peuvent permettre de travailler ainsi.

La protection secondaire recouvre la soudure solidifiée et le métal adjacent chaud d’une couche de gaz inerte, jusqu’à ce que la température de surface descende à 315/425 °C (600/800 °F). Une protection envers protège la racine liquéfiée de la soudure lors de la première passe. Elle protège aussi la racine, une fois qu’elle est solidifiée, lors des passes successives, jusqu’à ce que la température superficielle de la racine descende à 315/425 °C, généralement après le dépôt d’une épaisseur de métal de 6 mm (1/4’’).

L’inertage, abordé plus loin en détail dans cet article, est un cas particulier de protection secondaire, qui s’applique au soudage en enceinte fermée ou à une protection de sécurité (inertage de pipes, tuyauteries, par exemple).

Figure 3 – Soudure TIG manuelle sur tubulure titane à l’air libre.GAZ D’INERTAGE : PARAMÈTRES ESSENTIELS

L’argon de qualité soudage (pur à 99,998 %) est habituellement choisi pour la torche (primaire), les protections latérales (traînards ; protection secondaire), et pour la protection envers et la protection de sécurité. C’est aussi le gaz de choix pour l’inertage. Un gaz de plus grande pureté n’est pas nécessaire. L’argon procure une excellente stabilité de l’arc. Il est moins cher que l’hélium, et sa plus grande densité le rend moins sensible aux courants d’air. Sa densité supérieure à celle de l’airpermet de bien prévoir ses résultats, mais peut nécessiter des précautions particulières dans les pièces de géométrie complexe ou pour des positions inhabituelles pour souder. Utiliser selon les débits recommandés. Un débit trop élevé peut créer des turbulences et entraîne un gâchis d’argon.

L’hélium ou des mélanges hélium-argon sont parfois utilisés lorsqu’une pénétration accrue est désirée. Les mélanges argon-hélium sont parfois employés lors de l’inertage ou pour une protection de sécurité, lorsque la plus faible densité de l’hélium améliore l’assurance d’inerter les zones borgnes, là où l’argon plus lourd pourrait ne pas déplacer l’air.

Le gaz peut être obtenu à partir d’un système d’alimentation central de gaz liquéfié, à partir de bouteilles de gaz liquéfié, ou de bouteilles de gaz sous pression élevée. La présentation en liquide est une meilleure garantie du respect de la pureté du gaz. Les bouteilles de gaz liquéfié, de capacité 4300 scf (environ 122 m3 de gaz), limitent les manutentions par rapport aux bouteilles de gaz comprimé, de capacité standard 330 scf (9,3 m3) et abaissent le prix de revient. Les systèmes à base de liquide reposent sur l’évaporation, qui maintient des températures cryogéniques. Si l’on n’utilise pas le gaz produit pendant plusieurs jours, la pression monte, et on a des pertes significatives vers l’atmosphère. Pour des usages occasionnels, les bouteilles de gaz sous pression conviennent mieux.

Si l’on utilise un ensemble centralisé, une surveillance périodique du système doit être prévue, incluant la recherche de fuite et une vérification au moins quotidienne de la pureté du gaz (voir la discussion sur les appareils de mesure du point de rosée et de l’oxygène) au point d’utilisation. Pour un travail plus critique, des contrôles plus fréquents de la pureté du gaz peuvent être prévus, ainsi que lors du changement d’une bouteille. La pureté du gaz doit être vérifiée aussi près que possible de la buse de la torche ou du dispositif de protection (reportez-vous au paragraphe Contrôles de la qualité de la soudure).

Pureté du gaz. L’argon est généralement disponible, pur à 99,995/99,998 %, avec une teneur garantie maximale de 5 ppm en oxygène, humidité, ou hydrocarbures totaux. L’argon étant extrait de l’air, les impuretés sont généralement à 21 % de l’oxygène, 78 % de l’azote, avec des traces d’humidité et d’hydrocarbures. Le point de rosée du gaz au point d’alimentation ne devrait pas être supérieur à -51 °C (-60 °F). Un mesureur de point de rosée (dew point meter) devrait être utilisé pour vérifier ce point. Ne vous fiez pas cependant uniquement à la pureté du gaz au point d’alimentation. Il faudrait aussi vérifier la pureté du gaz aussi près que possible de la torche ou de l’équipement de protection. Un point de rosée au-delà de cette valeur doit faire penser que le système de distribution du gaz a besoin d’une maintenance. Lorsqu’on fait de l’inertage, le point de rosée du gaz sortant de la zone d’inertage doit être en–dessous de -40 °C (-40 °F) avant le démarrage de l’opération de soudage. Certains utilisateurs imposent même des points de rosée plus bas, pour des travaux critiques. Des oxygène-mètres sont parfois utilisés, et une valeur de 100 ppm** est généralement considérée comme adéquate. Les deux appareils ne sont pas interchangeables (voir la discussion sur l’inertage).

Les soudeurs devraient être formés à arrêter l’opération de soudage en cas d’anomalie ou de tout arrêt de l’arc, et formés à en rechercher les causes. Ces variations très localisées peuvent ne pas être identifiées par les instruments, ou tout contrôle non destructif ou inspection de la soudure terminée. Si les soudeurs expérimentés se rendent compte facilement d’une importante contamination du gaz, il est très difficile de reconnaître la présence de minimes quantités d’air ou d’autres impuretés qui peuvent entrer dans l’ensemble. C’est pourquoi des instruments de contrôle adéquats sont aussi essentiels pour un travail de qualité.Un travail de qualité dépend à la fois de l’expérience du soudeur et de l’utilisation fréquente d’appareils de surveillance de la pureté du gaz.

Diffuseurs de gazet coupelles de grand diamètre sur la torche

Une torche refroidie à l’eau, équipée d’une coupelle céramique de 19 mm (3/4’’), est recommandée pour la plupart des applications. La Fig. 4 montre l’effet d’un diffuseurpour créer une couche uniforme de gaz à faible vélocité, par comparaison avec le flux de gaz sans diffuseur (la coupelle montrée sur la figure est plus petite que celle utilisée pour le titane).

Figure 4 – Effet des diffuseurs de gaz de la torche (protection primaire) sur la forme des flux de gaz

De grandes coupelles et de grands diffuseurs sont les élémentsles plus importants pour la protection de la soudure.Ils diminuent les turbulences et produisent une couche uniforme de gaz de protection, même lorsque l’électrode de tungstène dépasse nettement de la coupelle, pour des raisons de visibilité ou d’accès.Des torches plus petites, toujours équipées de coupelles et de diffuseurs surdimensionnés, sont parfois mises en œuvre pour un travail délicat, ou lorsque l’accès est restreint. Lorsque l’apport d’énergie est faible, ou si l’évacuation de l’énergie est aisée, grâce à la masse de la pièce, la couverture gazeuse par coupelles et diffuseursest suffisante. Les équipements automatiques de soudure à l’arc/tungstène (TIG) ou plasma utilisent des coupelles et des diffuseurs similaires.

Mesureurs de débit et chronomètres

Chaque flux de gaz, y compris les flux d’inertage, doit avoir son propre débitmètre. Des chronomètres (timers) de pré-inertage et post-inertage peuvent permettre de réduire la consommation de gaz en arrêtant, ou réduisant, les flux de gaz entre opérations de soudage. Relier les débitmètres au courant de soudage est une bonne idée, de cette manière, le soudage ne peut démarrer tant que tous les flux de gaz n’ont pas été opérationnels pendant au moins quelques secondes. Une durée suffisante doit être allouée pour bien inerter le volume entre l’électrovanne et la protection lorsque des timers pour pré-inertage et post-inertage sont utilisés.

Tuyaux de gaz

Des tuyaux propres, en plastique transparent ou translucide (PVC, vinyl, Teflon, polypropylène, polyéthylène) devraient être employés pour s’affranchir du relargage d’air qui se produit avec des tuyaux en caoutchouc. Lesconnections du circuit de gaz doivent être bien serrées, mais un connecteur cannelé, sans pince est souvent suffisant. Il faut éviter de poser les tuyaux au sol, dans la mesure du possible, afin de les conserver propres et de les protéger de tout risque de perçage ou de fuite.

Traînards et moyens de protection

Concevoir une protection est un art, pour éviter des vitesses de gaz à l’entrée qui pourraient entraîner de l’air, pour avoir deux ou trois étages de détente du gaz et produire un flux à l’entrée du moyen de protection tel qu’on obtienne une couverture uniforme de la surface à protéger. En Fig. 5, vous pouvez voir une protection de conception éprouvée. Des protections de 40×100 mm conviennent à la plupart des travaux, mais, pour des travaux à haute température, avec des épaisseurs déposées importantes, des protections de 300 à 500 mm de long, et de 100 mm de large, voire plus, peuvent être nécessaires. Bien que l’utilisation de baffles (généralement, une jupe pour haute température) autour de la protection soit courante, ce ne devrait pas être nécessaire avec une protection bien conçue.

La protection peut être faite en cuivre ou en acier inox soudé pour donner un objet léger et compact. Cet objet est attaché directement sur la torche et est bien calé autour de la coupelle, avec un baffle plat qui remplit l’espace entre eux (un écart entre la torche et la surface de la protection entraîne des problèmes). L’arrivée de gaz se fait au-dessus d’un baffle interne, pour diminuer sa vitesse, qui pourrait entraîner de l’air dans l’appareil. Une autre méthode consiste à introduire le tube à l’arrière ou sur un côté de l’appareil, et de prévoir des arrivées de gaz à travers une série de trous dirigés vers l’arrière de l’appareil. Ne jamais utiliser une arrivée de gaz qui débouche sur l’arrière ou un côté de l’appareil, car cela entraînerait de l’air venant de sous l’appareil.

Bourrer au moins 25 mm d’épaisseur de laine d’acier inox ou de bronze (aussi appelé le « Chore Boy ») réduit progressivement la pression et produit une couche plus uniforme de gaz.

Les laines métalliques retiennent généralement des huiles sur la surface des métaux qui les constituent. Il faut donc préparer cette laine métallique en la chauffant suffisamment pour brûler ces huiles. Mettre en place une surface métallique poreuse produit un flux de gaz bien réparti sur toute la surface de la protection, générant ainsi une couverture uniforme et calme, sans turbulences ou vitesses de gaz élevées.

Figure 5 – Exemples de protections mobiles bien éprouvées

(Tube d’arrivée du gaz Coupelle ¾’, Remplir soigneusement de laine de bronze

ou d’acier inox, Bronze poreux d’épaisseur 1/8’’)

(Vis de fixation de la coupelle, Diffuseur de gaz, Soudures aux coins de baffles de 30×50 mm)

Le diffuseur final peut être du bronze poreux (fritté), ou même une plaque de cuivre avec de nombreux petits trous percés de façon régulière. Certains émettent des réserves sur l’emploi du cuivre, qui pourrait entraîner de la contamination. Un tel risque, évidemment, est minimisé, si l’on évite tout contact de la protection avec les surfaces à souder, et grâce à la haute conductivité thermique du cuivre lui-même, qui minimise tout risque associé à la chaleur produite par l’arc.

Une protection standard va consommer de 0,5 à 0,8 l/minute par centimètre carré. Ainsi, la protection de 40×75 mm de la Fig. 5 devrait consommer environ 14 à 23 l/min. Comme pour la torche, des débits trop importants peuvent causer des turbulences ou entraîner de l’air. On peut se donner une idée de la performance de la protection en la maintenant à une hauteur de 6 à 12 mm au-dessus d’une surface de titane, que l’on chauffe sur la face opposée, et qui est alors refroidie par la protection ainsi placée. Aucune coloration due à un oxyde ne doit apparaître dans la zone protégée

Les protections envers sont souvent faites sur mesure, pour des configurations particulières. Les protections envers sont basées sur les mêmes principes de conception que les protections avant. Elles sont formées pour s’adapter aux surfaces ou à des géométries particulières. Quelques exemples courants sont montrés Fig. 6.

Des protections envers en cuivre sont utilisées dans les machines de soudage par résistance et dans certaines applications en production. Une protection envers typique a une largeur de 25 à 50 mm, et un sillon de 3 à 9 mm de large, profond, placé sous la soudure et sert au passage du gaz. On utilise généralement un sillon plus large pour des pièces plus lourdes. La distribution du gaz est assurée tout au long de la protection afin de produire une pression et une diffusion de gaz inerte uniformes. Cette arrivée de gaz est relié au sillon de répartition par une série de trous de 1 à 1,5 mm de diamètre, espacés de 100 à 150 mm, sur toute la longueur.

Le matériau à souder doit être bien plaqué contre le sillon, par un moyen approprié et si possible serré sur toute sa longueur. Il est d’usage de mettre une bande adhésive pour étanchéifier la soudure temporairement durant la mise en inertage. Cependant, la bande peut être enlevée loin en avant de la torche, puisque la distribution de gaz se fait sur toute la longueur, ce qui élimine les problèmes rencontrés si l’inertage est assuré par une arrivée unique à une extrémité du volume d’inertage, juste à l’endroit où le soudage commence.

Figure 6 – Appareils pour protection envers

Utiliser des protections envers avec une arrivée de gaz à une extrémité seulement accroît nettement le risque que de l’air soit entraîné et mélangé au gaz. De telles protections doivent être appliquées de façon parfaitement étanche, à l’aide de serre-joints, ou en utilisant des bandes d’étanchéité, pour diminuer ce risque.

Détecteurs d’oxygène, Indicateurs de point de rosée et astuces diverses

Les ateliers soudant régulièrement du titane, du zirconium ou d’autres métaux réactifs devraient disposer d’un mesureur de point de rosée de bonne qualité, et s’en servir souvent. Certains ateliers utilisent un mesureur de taux d’oxygène : il faut cependant s’assurer que le mesureur a une sensibilité qui correspond aux exigences du travail à effectuer. Il vaut mieux éviter de travailler avec des ateliers qui soudent du titane sans avoir ce type d’appareil. Dans les débuts du soudage à l’air libre, des mesureurs de point de rosée à détection visuelle, basés sur l’observation du brouillard formé par la dilatation du gaz et son refroidissement jusqu’au point de saturation, équivalent au point de rosée, étaient utilisés. Une valeur maximale de point de rosée, fixée à -40 °C (-40 °F), avait été proposée lorsque mesurée à la sortie du volume à inerter, pour des applications industrielles normales pour le soudage de métaux réactifs.

Des instruments portatifs de mesure du point de rosée (des hygromètres), utilisant des éléments sensibles en alumine (oxyde d’aluminium) sont probablement le meilleur choix combinant facilité d’utilisation et construction robuste. Les hygromètres ont un temps de réponse assez long, ce qui peut affecter les résultats d’une mesure en continu de la pureté du gaz. Cependant, des versions avec des films très fins servant de capteurs sont disponibles et peuvent avoir un temps de réponse réduit. On peut aisément trouver des fournisseurs de ces appareils sur Internet.

Certains ateliers utilisent des moniteurs d’oxygène résiduel pour vérifier le gaz inerte et la teneur en oxygène en sortie de la zone d’inertage. Si on utilise ce type d’appareil, il faut qu’ils puissent lire jusquà 10 ppm. Certains utilisateurs spécifient des valeurs de 100 à 200 ppm comme suffisantes pour le soudage. En tout état de cause, les oxygène-mètres utilisés pour vérifier si on peut entrer en toute sécurité dans une enceinte fermée ne conviennent absolument pas pour cet usage. Leur sensibilité est insuffisante d’un facteur 10000 !

On ne sait pas vraiment si on peut utiliser indifféremment un mesureur de point de rosée ou un moniteur d’oxygène résiduel approprié pour vérifier la pureté du gaz. Certains utilisateurs considèrent la mesure du point de rosée comme le meilleur indicateur. La pureté du gaz est généralement garantie par son point de rosée, ce qui donne une référence. Quand on procède à l’inertage d’un volume, il est logique de penser que l’air sera déplacé avant l’évaporation de la totalité de l’humidité, en particulier si l’l’humidité est emprisonnée dans des fissures étroites ou dans des matériaux étrangers.

Le test « Purge Spot Weld » [1], qu’on pourrait traduire par “Soudure par inertage local”, est parfois utilisé en remplacement quand ni un moniteur d’oxygène résiduel ni un mesureur de point de rosée ne sont disponibles. Lors de cet essai, le gaz sortant du volume inerté est envoyé sur la torche de soudage, et une petite goutte de soudure est faite sur une plaque. On éteint alors l’arc, on laisse refroidir la goutte tout en continuant le balayage avec le gaz provenant de la torche. Si le gaz sortant d’inertage est propre, la goutte solidifiée aura une couleur argent brillant. Différentes couleurs, dues à différents oxydes, apparaîtront si le gaz n’est pas de propreté adéquate. Cet essai n’est pas une mesure quantitative, mais c’est mieux que rien.

Le contrôle de la pureté du gaz d’inertage par une des méthodes ci-dessus est nécessaire pour des soudures critiques. Cependant, la durée d’inertage est parfois utilisée à la place. On devrait se limiter aux cas où on estime le risque de problèmes ultérieurs minime, et ce doit être accompagné d’un soin extrême apporté au nettoyage préalable et aux autres opérations de préparation. Une règle couramment utilisée veut que le volume de gaz d’inertage représente six fois le volume à inerter, pour des structures plus ou moins sphériques ou tubulaires, et douze fois le volume à inerter pour des formes compliquées. Personne ne sait sur quelles bases s’appuient ces valeurs.

Dans beaucoup de cas, une protection envers ne peut être utilisée, pour des raisons d’accessibilité. Cela impose que le volume du côté de la racine de la soudure soit inerté. Malheureusement, nombreux sont les cas qui imposent de l’inertage, mais pour lesquels un contrôle visuel après soudage est très difficile, voire impossible, pour confirmer que la protection a bien protégé la soudure de toute oxydation. Parmi les exemples : soudures de tuyauteries de faible diamètre, soudures d’angle avec des couvre-joints utilisées pour le soudage d’appareils à pression en titane, appareils à pression chemisés.

L’assurance de la qualité de la racine de la soudure doit alors s’appuyer sur la certitude que le volume à inerter était bien dans une atmosphère complètement inerte. La qualité du gaz d’inertage utilisé ne garantit pas la qualité du gaz dans le volume à inerter. Le gaz d’inertage doit d’abord déplacer l’air, puis évaporer toute trace d’humidité.La présence de matériaux étrangers (poussière) et des « pièges » à air ou à humidité (par exemple, les surfaces en contact des soudures par recouvrement) rendent parfois impossible l’obtention de la pureté recherchée. C’est pourquoi le seul moyen fiable de vérifier la qualité du gaz d’inertage est de mesurer son point de rosée en sortie du volume à inerter (voir les Discussions sur les appareils de mesure du point de rosée et les contrôles de la qualité de la soudure).

L’énergie apportée par le soudage peut malgré tout entraîner l’émission de contaminants, alors que l’inertage préalable a donné de bons résultats. Un préchauffage raisonnable peut aider à minimiser ce problème. Cependant, la bonne solution est souvent, d’abord, d’obtenir une bonne qualité du gaz d’inertage en sortie, puis de continuer le balayage de gaz (éventuellement avec un débit plus faible) pour éliminer vers l’extérieur tout contaminant qui apparaîtrait.

| Figure 7a – Le gaz entrant en jet par le tube d’alimentation accroît le mélange de l’air avec l’argon qui est introduit.Entrée de l’argon / Sortie du mélange air+argon Figure 7b – |

Figure 8a – Si on avait un effet bouchon parfait, un volume d’argon déplacerait un volume d’air. Arrivée de l’argon / L’air sort d’abord, puis l’argon. |

Figure 8b –

S’il y avait un mélange parfait,

la concentration en sortie serait la même

que la concentration moyenne dans le volume.

De nombreux volumes d’argon sont nécessaires

pour déplacer l’air suffisamment, afin d’obtenir

un inertage satisfaisant.

Entrée de l’argon / Sortie du mélange gazeux

Figure 8c –

Dans des conditions plus réalistes,

l’argon se mélange à l’air à l’interface

des deux gaz pendant l’inertage.

Entrée de l’argon / Sortie du mélange gazeux

Réduire le volume d’inertage

Il faut utiliser le gaz d’inertage dans le volume le plus petit possible. Par exemple, pour des soudures dans des tubulures, des barrières gonflables sont disponibles, qui correspondent aux diamètres habituels des tubulures, ce qui permet d’inerter seulement une faible longueur. Les zones sans problème d’accessibilité après l’opération peuvent être isolées avec un film plastique jointoyé avec une bande d’adhésif courante. Là où l’accès est plus difficile, des feuilles et des bandes adhésives solubles dans l’eau peuvent être utilisées.

Des capots transparents peuvent permettre une observation visuelle de la racine de la soudure, pour vérifier l’absence de coloration, gage de bon inertage.

Facteurs jouant sur le volume de gaz nécessaire pour l’inertage

Un volume à inerter qui n’est pas propre empêche d’obtenir un inertage correct. L’humidité retenue dans des matières étrangères peut diffuser pendant très longtemps, avant d’être totalement évacuée de l’enceinte. Si l’on n’obtient pas un inertage adéquat sur une durée raisonnable, il peut être préférable d’arrêter l’opération d’inertage, de nettoyer à nouveau les surfaces, et de relancer l’inertage. Un préchauffage est souvent proposé pour réduire les problèmes dus à l’humidité, et ce peut être une bonne solution quand l’inertage ne permet pas d’arriver à la qualité requise. C’est souvent le cas dans les tubulures de faible diamètre, dans lesquelles le nettoyage des surfaces internes est insuffisant.

On pense généralement qu’une opération d’inertage normale va déplacer l’air assez facilement. On admet habituellement que, là où il y a de l’humidité superficielle, l’argon de pureté pour soudage, avec un point de rosée en-dessous de -51 °C (-60 °F), va rapidement entraîner l’évaporation de cette humidité superficielle. On ne peut, cependant, savoir exactement à quelle vitesse cette évaporation se produit, ni quel temps additionnel ou quelles précautions supplémentaires peuvent être nécessaires lorsque la géométrie intérieure peut retenir l’humidité superficielle, ni si l’apport calorifique dû au soudage va entraîner le relargage de matières ou d’humidité emprisonnées ou adsorbées. On ne peut non plus savoir si un oxygène-mètre permet de savoir quand le séchage est vraiment terminé.

La façon dont le gaz est introduit dans le volume à inerter joue sur la quantité de gaz nécessaire pour assurer d’un total déplacement de l’air hors de cette zone. On peut intuitivement penser qu’un jet d’argon étroit, à grande vélocité, provenant d’un seul point d’entrée (Fig. 7a), va se mélanger avec l’air dans la zone à inerter plus qu’un flux lent de gaz obtenu en utilisant soit une paroi (Fig. 7b) , soit un diffuseur (Fig. 7c), comme une protection envers, par exemple. Pour un même volume à inerter, si l’argon est introduit par un tube unique, il faudra plus d’argon que si le gaz est introduit en utilisant une paroi (obstacle) ou un diffuseur. La forme générale du volume à inerter doit aussi être prise en considération. Dans des conditions idéales (s’il n’y avait aucun mélange entre l’air et l’argon), un volume d’argon suffirait (Fig. 8a). Selon la théorie du flux mélangé (le gaz dans le volume à inerter est complètement mélangé à tout moment), la pureté du gaz en sortie est la même que la pureté moyenne à l’intérieur du volume (Fig. 8b), et la quantité d’argon pour arriver à une haute pureté serait équivalente à de très nombreuses fois le volume à inerter. Dans des conditions de mélange plus réalistes (argon et air se mélangent dans la zone), arriver à la pureté voulue va demander en moyenne 5 à 10 fois le volume à inerter (Fig. 8c).

Figure 9 – Des volumes avec une forme longue, un rapport longueur sur diamètre (L/D) supérieur à 10,

permettent d’avoir plus facilement l’effet bouchon que des volumes avec un rapport L/D plus proche de 1.

Entrée de l’argon / Zone de gaz mélangé / Sortie du mélange gazeux

Cependant, tous les volumes ne se valent pas. Une longue tuyauterie, par exemple, favorise l’apparition d’un « bouchon » de gaz non mélangé qui avance, par rapport à ce qui se passe dans une tubulure plus courte, où l’air et l’argon se mélangent davantage. Prenons une tubulure de 12’’ de diamètre. (Note : nous gardons les unités américaines, puisque ce que l’on veut faire est une simple comparaison). Elle a un volume de 0,75 pied cube par pied de longueur. Ainsi, 10 pieds de long conduisent à un volume de 7,5 pieds cubes. Une tubulure de 1’’ présente un volume interne de seulement 0,006 pied cube par pied de longueur. Il faut donc 1200 pieds pour obtenir le même volume de 7,5 pieds cubes. La tubulure de 1’’ nécessitera moins de gaz que celle de 12’’, puisque l’argon tend à se mélanger davantage avec l’air dans le volume de grand diamètre/faible longueur, alors que, dans le faible diamètre, l’argon a tendance à pousser l’air sans se mélanger avec lui. Du fait que l’argon est plus dense que l’air, il va déplacer l’air depuis le bas du volume à inerter (Fig. 10a).

Par exemple, pour notre tubulure de 12’’ placée à la verticale, introduire l’argon depuis la partie inférieure avec un diffuseur va doucement pousser l’air vers le haut, alors que l’introduire par le haut le ferait tomber dans l’air et se mélanger continuellement avec (Fig. 10b). Il est clair qu’il faudra bien plus d’argon pour arriver à un inertage correct s’il est introduit par le haut.Si on met un verre la tête en bas dans une cuvette vide, et qu’on remplit la cuvette d’eau, il va conserver une poche d’air. L’argon agit de la même manière. Toute poche va se remplir d’air plutôt que d’argon, plus lourd (Fig. 11a). Il faut alors mettre des évents à ces poches, afin de permettre à l’air de s’échapper, ou ajouter de l’hélium, plus léger que l’air, au gaz d’inertage (Fig 11b). Évidemment, utiliser de l’hélium pur conduit à la situation inverse.

Figure 10a – (à gauche) Une arrivée de l’argon d’inertage, plus lourd que l’air, produit une cascade d’argon,

se mélange à l’air, et empêche un inertage correct. Figure 10b – (à droite) L’argon, plus lourd, déplace l’air et réduit le mélange.

Figure 11a – (à gauche) Des poches d’air peuvent ne pas être purgées à l’argon seul, à moins qu’elles n’aient

une mise à l’air. (erreur sur dessin, inverser les mots Argon In et Mixed Gaz)

Figure 11b – (à droite) Un mélange argon-hélium purge correctement les poches d’air.

Sortie du mélange gazeux / Entrée de l’argon

L’application de ces principes de base permet de réduire substantiellement la quantité de gaz nécessaire pour l’inertage.

Technique d’inertage

Les surfaces intérieures des volumes à inerter doivent être exemptes de saleté qui peut retenir l’air ou l’humidité. Cela impose de nettoyer l’ensemble de la surface interne du volume à inerter pratiquement aussi soigneusement que la zone de soudage proprement dite.

Toutes les ouvertures du volume à inerter, les extrémités du pipe, ou les ouvertures de la structure doivent toutes être recouvertes d’une feuille métallique ou plastique, dont l’étanchéité est assurée par une bande adhésive. Ne pas utiliser du carton ou du papier : l’air diffuse trop rapidement à travers.

Portez une attention particulière aux endroits borgnes qui peuvent retenir de l’air. Il faut prévoir une possibilité pour l’air de s’échapper, ou envisager d’utiliser un mélange argon-hélium pour être certains que toutes les poches seront inertées. Servez-vous de la mise en place présentée Figure 12 pour minimiser le problème. La zone de préparation de la soudure doit être isolée avec un ruban de masquage jusqu’à ce que la qualité de l’inertage ait été vérifiée. De petits trous dans le ruban permettront l’évacuation de gaz qui pourrait être retenu si la zone de soudage peut agir comme poche.

Figure 12 – Inerter les volumes borgnes depuis la

face fermée déplace l’air plus facilement.

Sortie du gaz / Entrée de l’argon

Il faut alimenter en continu en gaz depuis le point le plus bas du pipe ou de la structure à travers un déflecteur ou un diffuseur, et prévoir une évacuation par un tube à proximité du sommet. C’est cette évacuation qui sert de point de mesure de la pureté du gaz, et là qu’on vérifie que le point de rosée est inférieur à -40 °C (-40 °F).

On utilise généralement des débits de 10 à 25 l/minute au démarrage, et on peut descendre à un débit de 2,5 à 10 l/minute, une fois une atmosphère inerte obtenue. Il faut maintenir un débit de gaz assez faible pour conserver une légère surpression dans l’enceinte, et évacuer tout contaminant volatilisé jusqu’à ce que l’opération de soudage soit terminée, ou qu’une épaisseur suffisante soit déposée pour qu’aucune coloration n’apparaisse sur la racine pendant le soudage. Une règle courante « pifométrique » (!), lorsque la racine n’est pas visible pour un contrôle, est qu’il faut qu’une épaisseur d’au moins 9 mm de métal soudé ait été déposée avant l’arrêt de l’inertage.

Le volume à inerter doit toujours conserver son étanchéité, sauf dans la zone où le soudage est opéré. Dans la pratique, pour la première passe, on enlève 100 à 150 mm de ruban, et la première passe se termine à environ 25 à 50 mm du ruban. Répéter ce processus jusqu’à ce que la soudure soit étanche. Lorsqu’on soude des joints de grande longueur (qu’ils soient verticaux ou horizontaux) dans une enceinte inertée, on doit avancer dans la direction du gaz, depuis le point d’arrivée du gaz, et aller vers le point d’évacuation du gaz. Sur la première passe, agir ainsi permet d’assurer l’étanchéité derrière la torche, là où la protection du métal en cours de refroidissement est critique. En outre, l’apport calorifique entraîne la volatilisation des matériaux absorbé sur la surface. Dans une certaine mesure, ils sont absorbés dans la soudure ou absorbés à la surface du métal en train de se refroidir. Cependant, comme le flux de gaz pousse les contaminants en avant de la soudure en cours, ce risque est atténué (Fig. 13a et 13b).

Si le ruban utilisé pour l’étanchéité est chauffé au cours du soudage, les matériaux adhésifs seront volatilisés et peuvent, eux aussi, contaminer la soudure. Durant surtout la première passe, il peut être nécessaire de réduire l’apport calorifique (habituellement, en soudant une petite longueur, puis en s’arrêtant pour permettre un certain refroidissement, avant de continuer). C’est pourquoi la première passe de soudure peut devoir être effectuée manuellement sur des joints qui sont par ailleurs effectués entièrement en automatique. Des bandes adhésives en fibre de verre, avec des adhésifs spéciaux, sont utilisés pour diminuer (mais pas supprimer) ce problème. Néanmoins, leur coût plus élevé fait penser qu’elles ne seront utilisées que si nécessaire.

Soudage d’assemblages sandwich

Un cas particulier d’inertage, qui mérite toute notre attention, est le soudage d’assemblages sandwichutilisé pour souder des plaques d’acier plaquées de titane ou de zirconium. Bien que ce soudagepuisse apparaître comme de simples soudures d’angle sans charge structurelle, rien n’est plus éloigné de la réalité. Les cycles thermiques sont à l’origine d’une dilatation différente de l’acier et du titane, et ils induisent des efforts plutôt importants sur le joint, ce qui n’est pas le meilleur choix, d’un point de vue résistance structurelle. Plus le couvre-jointest grand (ou tout moyen de fixation de plaques sandwich par soudure d’angle), plus grand est le risque de voir apparaître le problème. Cela est dû au fait que la différence de dilatation qui se produit doit être entièrement absorbée par la soudure d’angle, et plus particulièrement, par la racine. Une défaillance de ces soudures peut laisser passer des fluides corrosifs dans l’espace situé derrière la zone d’assemblage du sandwich qui se répandent jusqu’à ce qu’ils soient bloqués par un flux de pression supérieure. Souvent, ce sont juste des brasures à l’argent, pas particulièrement résistantes à la corrosion. Une réparation de la soudure est extrêmement difficile, parce qu’il est quasi impossible d’éliminer toutes les matières étrangères qui se sont glissées derrière la soudure des plaques, laissant ainsi une source de contamination quand on soude à nouveau. C’est pourquoi une élimination totale du joint défectueux, suivie de la mise en place d’un nouveau joint, est le seul moyen d’avoir une chance de restaurer l’intégrité du joint soudé pour une longue durée.

Figure 13a – Souder en direction de l’arrivée du gaz d’inertage risque d’entraîner de l’air,

puisque le gaz d’inertage passe au-dessus du joint non encore soudé.

en amont de la soudure / Sortie de l’argon / Entrée de l’argon.

Figure 13b – Le joint est soudé derrière la zone à souder, on évite d’entraîner de l’air

Les contaminants de surface sont volatilisés et évacués en amont de la zone de métal chaud.

“Argon out ici = entrée d’argon” / Sortie de l’argon à -40 °C de point de rosée maximum.

La racine est cachée à tout jamais à toute observation et, donc, aucune coloration ne pourra être détectée. Aucune méthode d’examen non destructif connue ne permet de dire avec quelque certitude si la racine du joint est contaminée.

L’argon est un gaz asphyxiant. Les effets fatals sont dus au manque d’oxygène. Les symptômes d’exposition à de faibles concentrations sont des maux de tête, de la somnolence, des vertiges, de l’excitation, un excès de salivation, des envies de vomir, l’inconscience [3]. Cependant, si l’argon en tant que tel est asphyxiant, les contaminants dus au chauffage du métalpendant le soudage (provenant des produits de nettoyage, les résidus divers, etc.) peuvent augmenter les risques.

Évitez de respirer les fumées provenant de la zone de soudage, en vous basant sur le bon sens et des règles simples de ventilation.

Des accidents dus à la perte de conscience dans des enceintes fermées remplies d’argon ne sont pas courants, même s’il s’en produit chaque année. On peut les empêcher. Les zones de soudage devraient être correctement ventilées avec des moyens appropriés d’évacuation des gaz. Il faut savoir les placer, en tenant compte de la densité de l’argon, supérieure à celle de l’air, mais aussi savoir les concevoir pour éviter toute interruption de la protection gazeuse elle-même.

L’argon en bouteilles à haute pression présente aussi un risque, en cas de chute d’une bouteille, si la soupape est cassée. La pression élevée (200 bar) peut faire de la bouteille une fusée, impossible à contrôler. Il faut donc toujours observer les précautions nécessaires : avoir le personnel formé pour déplacer des bouteilles, et brider les bouteilles tant lors de leur déplacement que lorsqu’elles sont stockées ou en service.

L’argon est plus lourd que l’air, qu’il va déplacer pour s’accumuler dans un espace fermé de la même manière que le ferait l’eau. Si les opérations de soudage ou de protection doivent être effectuées dans un espace confiné, non seulement il faut rigoureusement respecter les procédures applicables lors de l’entrée dans l’enceinte, mais il faut assurer une surveillance permanente durant les opérations de soudage proprement dites. Des précautions supplémentaires doivent être prises pour assurer une ventilation forcée convenable et « évacuer » l’argon. Évidemment, la ventilation forcée ne doit en aucune façon affecter la protection gazeuse.

Extraire l’argon de l’enceinte close par une pompe tirant vers le haut n’est pas la bonne solution : l’argon ne montera pas aussi aisément que l’air. Une évacuation de grand diamètre, munie d’un extracteur, placée au point bas de l’enceinte, est l’idéal.

Quelques moyens simples permettent au soudeur de vérifier la qualité de son travail, la soudure.

Ils ne remplacent en aucune manière les contrôles non destructifs habituellement demandés, comme le ressuage, les ultrasons, un contrôle par rayonnements ionisants, mais ils jouent quand même un rôle important pour s’assurer de la qualité d’une soudure.

Nettoyage insuffisant

Une bande argent brillant juste adjacente au talon de la soudure montre que le métal de base a été chauffé à une température suffisante pour que les contaminants de surface soient absorbés par le titane ou complètement volatilisés. C’est assez caractéristique, même si un excellent nettoyage de préparation a été effectué. Un nettoyage insuffisant se traduit par une bande colorée brun foncé ou noire, qui apparaît juste après la bande argent brillant adjacente au talon. Une bande colorée en brun plus léger sera présente suite à un nettoyage courant en atelier, et sera acceptable dans la plupart des cas.

Cependant, pour des applications très critiques, on peut éviter cette coloration mécaniquement avec des nettoyants abrasifs, ou avec une attaque acide suivie d’un rinçage à l’eau claire, juste avant l’opération de soudage.

La coloration en surface est due à la réfraction de la lumière dans la zone transparente de l’oxyde. La couleur est un bon indicateur de l’épaisseur de l’oxyde superficiel, et de lui seulement. Une couleur argent brillant sur la face avant de la soudure indique seulement que la protection avançant le long de la soudure a été adéquate, mais pas que la protection avant soudage a été correcte, ou que le métal sous-jacent est ductile. Par exemple, souder sur une soudure contaminée peut faire disparaître la couleur, alors que la contamination subsiste. Néanmoins, la couleur est un moyen primordial pour vérifier la qualité d’une soudure.

La surface d’une soudure est normalement douce, d’aspect argent, et iridescente, comme montré Fig. 14 a. Une surface iridescente de jaune paille à bleu léger (Fig. 14 b et 14 c) signifie généralement que la soudure a été exposée à l’air à une température inférieure à environ 550 °C (1000 °F). Cet oxyde superficiel (la couleur) doit être éliminé à la brosse métallique avant de continuer la soudure. Comme l’oxyde de titane se dissout dans le métal à haute température (au-delà de 650 °C-1200 °F), une couleur bleu foncé (Fig. 14 c) est généralement le signe d’une contamination telle qu’elle impose d’enlever environ 0,25 mm de matière, afin d’éliminer le matériau superficiel enrichi en oxygène. L’absence d’iridescence et un bord de couleur bleu foncé, ou une surface gris mat (Fig. 14 D et E), imposent habituellement la destruction de l’ensemble de la soudure. De l’oxyde blanc ou chamois, facile à enlever de la surface, est dû à un mauvais inertage ou à une protection mobile insuffisante. Le métal contaminé de la soudure et environ 0,5 mm du métal de base juste sous la soudure enlevée doivent être éliminés.

juste après soudage.

A : protection parfaite

B et C : Des pertes de protection mobile avant à des températures

de plus en plus élevées conduisent à des surfaces d’oxyde iridescentes.

D et E : Une surface peu brillante est la preuve

d’une contamination plus profonde.

Le Tableau 1 peut servir de guide sur les couleurs des oxydes de surface, et leur apparence, pour savoir l’importance de la réparation de la soudure nécessaire. Dans tous les cas, la réparation doit enlever le métal contaminé (plus dur) avant que l’on puisse continuer à souder.

Tableau 1 – La couleur des oxydes donne une idée de la température à laquelle a été exposé le métal solidifié.

Paille claire, Paille sombre, Bleu léger : Oxyde superficiel. → A enlever avec une brosse métallique

Bleu foncé, Bleu-gris : Contamination du métal de la soudure due à une mauvaise protection. → Enlever le métal soudé.

Gris, Blanc, Dépôt non adhérent : Mauvaise protection primaire et protection secondaire. → Enlever le métal de la soudure et du métal de base.

La couleur et l’apparence de la soudure ne suffisent pas à elles seules pour accepter une soudure. Faire fondre une soudure de titane contaminée sous protection argon donnera une surface dont l’apparence est tout-à-fait similaire à celle d’une soudure non contaminée. Bien sûr, la dureté du métal sera nettement accrue, le métal sera nettement moins ductile, et probablement inapte pour le service attendu.

La protection primaire (l’inertage ) peut être vérifiée en amorçant un arc sur une chute de titane propre (avec seulement le gaz de la torche), en maintenant l’arc stable jusqu’à ce qu’une petite zone liquéfiée, d’environ 12 mm de diamètre, se forme sous la coupelle de la torche. On éteint l’arc en réduisant le courant, ou en l’arrêtant, et on laisse la torche en place tant que le liquide refroidit. Des impuretés dans le gaz de la torche dues à des fuites d’air ou d’eau, ou une protection insuffisante ou non continue par le gaz d’inertage, amèneront une coloration de la soudure.

Essai de pliage

Des soudures de ductilité satisfaisante doivent pouvoir être pliées selon les prescriptions du Code ASME, Section IX, sans se fissurer. Souvent, on peut plier les soudures selon des rayons plus petits, et ce point est à prendre en considération, et peut mettre être imposé, pour des applications plus critiques. Ces essais peuvent être menés en utilisant des pièces témoins pour essai de pliage, ou une simple soudure sur des plaques-échantillons.

Dureté

Une dureté Brinnell accrue de plus de 30 points (ou 5 points en Rockwell B) par rapport à la valeur du métal de base est signe de contamination, indépendamment de la couleur de la face avant de la soudure, ou de sa racine.Des soudeurs peuvent faire le distinguo entre un métal normal ou dur, simplement en observant comment il se coupe avec une fraise en carbure ou une meule. Certains inspecteurs expérimentés se servent d’une électrode tungstène taillée en pointe pour estimer et comparer la dureté du métal de base et de la surface de la soudure, en se basant sur la forme et la profondeur de la trace faite en les rayant.Il existe aussi des mesureurs de dureté portatifs à ultra-sons.

L’argon est généralement le deuxième poste de dépenses dans le soudage du titane. L’argon peut coûter de 4 à 9 centimes d’euro les 10 litres, selon la façon dont le gaz est fourni, et l’endroit où se trouve le travail à effectuer. L’argon, en soudage manuel, est consommé au rythme de 560 litres par heure pour la torche, et 1200 litres par heure pour la protection avant et arrière. Même au prix le plus bas, cela signifie un coût de plus de 70€ à l’heure, si le gaz débite de façon continue. (conversions faites depuis US $ en juin 2015) En fonction de ce qu’on a vu plus haut, on peut au moins diminuer le coût de l’argon. Quand le travail impose de grands volumes, on peut sensiblement diminuer les volumes à inerter, en utilisant des barrières, gonflables, par exemple. On peut aussi, après l’inertage de démarrage, lorsqu’on travaille sans enceinte close, réduire le débit, tout en assurant une protection suffisante.

RÉFÉRENCES

1. McMaster, James A., “Practical Titanium Welding”, Practical Welding Today, Vol. 4, No. 4, July-August 2000, pp. 22-28.

2. Williams, D. L., B. G. Krohl, and R. A. Miller, “Hydrogen Segregation in Ti 6Al-4V Weldments made with Unalloyed Titanium Filler Metal”, Welding Journal, 1970, vol. 5., pp. 207-212.

3. “Praxair Material Safety Data Sheet”, Argon (MSDS No. P-4563-F), Praxair, Inc., 39 Old Ridgebury Road, Danbury, Connecticut 06810.

* : “un faible taux d’humidité” : altération du texte d’origine pour une possible erreur de sens (un taux “élevé d’humidité”)

** : “une valeur de 100 ppm* est généralement considérée comme adéquate” : HFT® considère que 100ppm n’est pas suffisant – il est conseillé de travailler au plus près de 10 ppm et à partir de 50 ppm.

Autorisations de traduction et publication données par Monsieur McMaster en juin 2015.

Texte d’origine disponible sur demande.